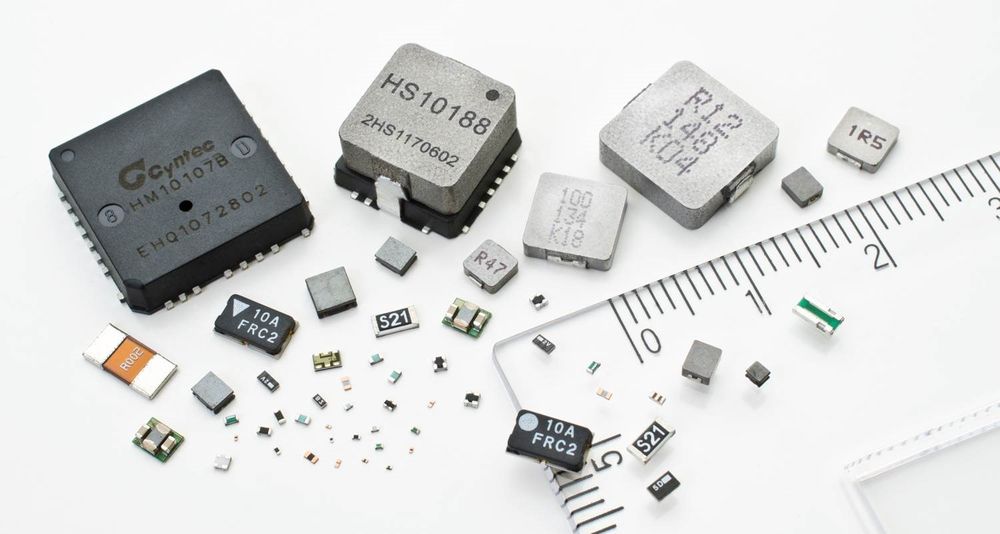

质量的管理与精进一直是制造业工厂主要的KPI之一,乾坤科技注意到智能工厂的质量相关研究和生产履历资料的收集、追溯,与AI人工智能密不可分,透过数据收集搭配深度的数据分析,可快速提升质量。有鉴于此,乾坤科技投入制造领域专家团队,并邀请DRC进行数据分析与诊断,协力发展出验证解决方案。

此项目进行初期亦遭遇“花上几个礼拜调新机种参数”、“参数复杂性高且交互影响,摸不透参数之间的相关性”、“传统实验设计耗时且很难兼顾良率”等困境。故双方团队诊断数据质量,并从质量进行根因分析找出问题点,再由参数调校提升产品质量,达成参数优化FOAK(First-of-a-kind)。

有别于过去靠经验的试误法,或是需通盘计划各因子不同水平展开的田口法,此次采用热门的贝氏优化算法(Bayesian Optimization),结合制程专家知识,以人机互动机制的逐次实验来设计方法。过去一条产线需要研发人员全职一周投入调校参数,此次缩减至1.5个小时即可完成11个参数的绕线站换线调整 ; 算法推荐出的参数设定,生产100颗产品的良率可达96%,印证了AI在智能制造的无限可能。

乾坤科技和DRC团队,从诊断数据质量,并从质量进行根因分析找出问题点,再经由参数调校提升产品质量,使项目达成参数优化