随着环境变化带来能源与人力短缺的挑战,越来越多企业开始聚焦绿色智造,其中,成立于1980年代的国际知名金属压铸品制造商便于日前携手台达,为新建的大型厂区导入绿色智能工厂方案,实现制造、厂务、能源的可视化管理。合作期间,台达全程参与并以一站式的专人团队服务,精准掌握案场情况与客户需求订定周详计划,阶段性地导入自动化驱动、控制、感测、监控等设备于厂务设备中,再将制程与厂务设备串连至DIAView工业图控系统以及DIAEnergie能源管理系统,通过打造可视化平台,收集、分析并实时呈现设备运转与能耗情况,管理者可随时查阅实时或长期信息,适时调整并优化生产条件以确保生产正常;同时,藉由实时监控和预警机制,当异常发生时系统自动通知值班人员并将警报存于数据库,有助于快速处理、减少损失以及后续调查追踪,进而为客户提升生产效率、获利能力及对事件的应变能力,打造兼顾高效节能的绿色智能工厂。

同时,台达从“设备节能”与“能源可视化管理”着手落实节能与能源管理,在高能耗设备中导入变频器、电能回生设备等提高能源使用效率,并且为厂内主要的油、电、水、气等相关能耗设施,包括照明、空调、水处理、电力监控等装设可程控器与智慧电表,进行排程控制和能耗资讯收集;对于拉线不易的用电设备,台达则通过无线工业网络交换器与无线传输型电表,远程将用电信息回传至DIAEnergie能源管理系统,相较过往数据收集整理耗力费时,可实时掌握完整能耗资讯。另外,台达也为客户建置监控中心,呈现日常运作需求的专属信息页面,通过分析能源消耗数据进行需量预测,在超过默认目标时发出警报,提供值班人员卸除参考,不仅免去了超约衍生的附加费用,更可有效节能。

在试运转阶段台达善用多年来在厂务、能源可视化的导入经验,帮助客户整合全厂各项设施能耗度指针与产能等信息,作为日后管理基准。

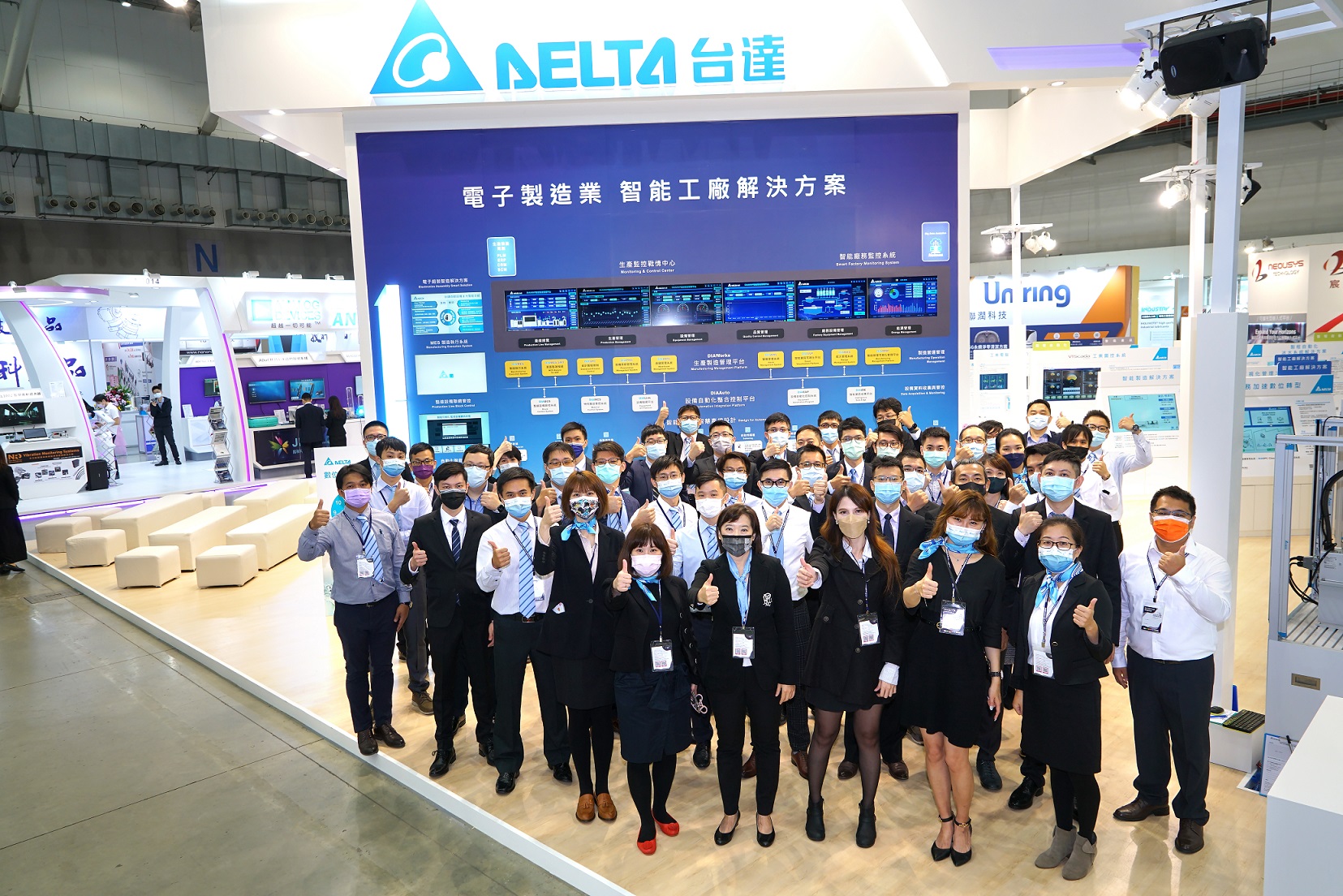

台达专业服务团队全程参与现场诊断、设备/平台导入及设定、测试验收,以及后续的维设和技术支持, 一站式帮助客户打造绿色智能工厂