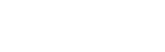

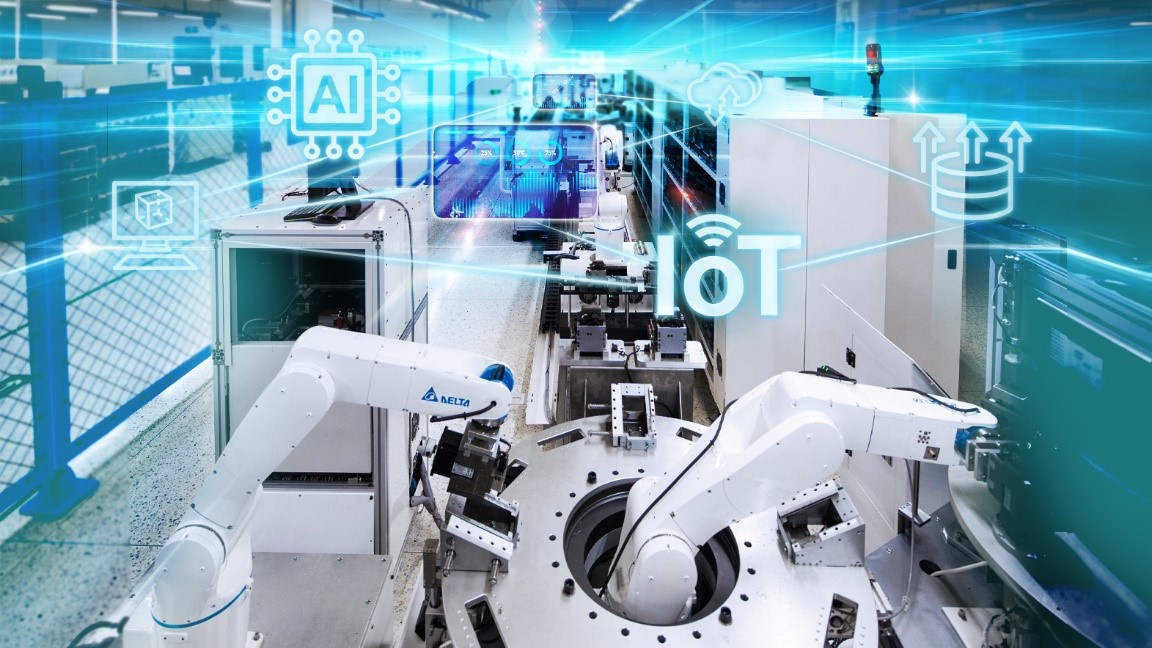

IoT是AIoT的基础。在智能工厂的应用领域中,所应用的物联网平台需加上工业应用规范,被称为工业物联网、即所谓的IIoT(Industrial IoT)。不论是1989年的CIM(Computer Integrated Manufacturing) 参考模式,还是2011年工业4.0 (RAMI 4.0),要完成工厂数字转型,最基础是车间的数字化。制造业的数字转型,需将信息流贯穿车间的垂直及水平二个面向:在垂直面向,包含工控组件、制程设备、数据收集、向上串接制造执行系统 (MES);而水平面向则含盖整个制造流程,由ERP订单转工单至最终的成品出货。要整合这垂直及水平的信息,工业物联网 (IIoT) 是最重要的关键。在生产制程中,设备层 (Operation Technology,又称 OT) 会大量产生信息,包含:制程的动态数据、机台工程参数,以及资产的静态数据。台达深耕自动化工控领域多年,深刻了解要串连IT(Information Technology) 与OT层,需要由工控组件的联机能力探讨,包含感测组件、驱动组件、运动控制、工业用通讯模块等。将这些具有联机能力的工控组件,通过自动化整合的流程实现标准化、规范化,并连结至工业物联网平台,才能为实现智慧工厂的打下基础,进一步走向工业4.0虚实整合。

工业物联网(IIoT)与AI加值,打造智慧工厂台达导入AI和IoT在许多工厂制程,实现先进智能制造。举例来说,台达将AI运算建构在IIoT平台上,成功应用在被动组件的AOI六面检测,加上实时的在线AI影像识别技术,实现AOI机台自我学习,精准判断、快速响应,识别速度达毫秒等级、正确率在99.5%以上,此外,在面板业的应用领域,台达更精进利用AI技术,精准分类各制程段超过50种之上的缺陷,取代约60%人工复检,解决人力不足、检验质量不稳定的问题。

台达IIoT与AI整合应用方案架构

垂直贯穿的AIoT Vertically integrated AIoT

除了人工智能、物联网平台等关键技术之外,要实现AIoT,台达专注于感测组件的联机能力(Connectivity),让现场设备实现第一层的智能化和优化。在设备、装置上加上各种感测组件,收集大量的数据,将数据传到云端或地端的物联网系统。而后利用系统中的AI进行运算、分析,再将结果回馈至设备本身的运动控制组件,达到机台自我学习、自我调试,更快地适应各式使用场景。举例来说,台达应用AI辅助制程和决策,进一步实现预防性调整,在产品制造还未出现不良品或缺陷前,就可以发现、并通过自适应实时阻止,确保质量。每个机台的感测、控制组件在生产过程所产生的数据量非常可观。以现有技术,要建构一个可以全整联机、收集数据、及运算资源的工业物联网平台,成本非常高且困难。因此,台达在思考AI导入时,首先考虑联机能力,由工控组件开始探讨,让IT层与OT层各司其职、各展所长,依其所能利用的资源及响应速度要求,设计、规划其应具备的数字化能力及人工智能的自我判断能力。台达通过这样的概念,善用自身技术、经验和软硬件产品实力,从设备OT层向上延伸至管理IT层,一条龙式打造垂直贯穿的AIoT智能制造工厂。

台达将AI 技术应用在风扇检测,为客户实现零漏检要求

由基础科学开始,深耕行业的AIoT,实现落地

台达在建置AIoT架构时,认为要发挥数据信息的最大价值,需要结合实际的应用场景。以台达发展智慧金属成形解决方案的伺服冲床为例,台达将物理世界转化为虚拟世界的模型,也就是经由Finite Element Method及Experiment Method简化冲压成形的等效模型,再利用IIoT平台的大量运算资源产生AI预测模型,内嵌至台达变频器之中,让变频器利用优化方法运算、调整伺服冲床运动曲线,在不需增加设备成本下,增加产能32%。此外,在制造过程中,同时在IIoT平台上利用AI模型,实现虚拟量测及预测诊断,预知生产状态,提早进行机台调整或模具修复,提高设备稼动率。